根據添加的方式可以簡單地分為正極預鋰化和負極預鋰化兩大類。

1. 正極預鋰化

正極預鋰化通常采用化學合成法,在合成材料的過程中添加鋰源,這種方法適合商業應用,但如何尋找穩定的鋰源是現在要突破的方向。目前研究中主要有以下一些正極補鋰的方法:

1)富鋰添加劑用作預鋰化試劑

正極預鋰化截至目前并沒有發現這種方法可以應用到其他材料的報道,所以實用價值不是很高。

如 Li2NiO2,Li2CuO2,Li2CoO2均可以作為的富鋰添加劑,然而 Li2NiO2 在空氣中的不穩定,其表面會與空氣中的二氧化碳和水發生反應,生成碳酸鋰和氫氧化鋰。Li2CuO2,Li2CoO2在制備過程中的鋰源通常為 LiOH 和 Li2CO3,LiOH 在空氣

中不穩定,而碳酸鋰在電池制備過程中有氣體產生,影 響 電 池 性 能。

2)二元鋰化合物

此類正極補鋰添加劑的補鋰效果遠高于富鋰化合物,少量的此類添加劑就可以完成對電池首次不可逆容量損失的補償。常用的 Li2O2, 和 Li3ON等。這些材 料 的 理 論 比 容 量 分 別Li2O 達 到 1168 mAh/g、1797mAh/g和2309 mAh/g。但是 Li2O2和Li2O 需要在4,77V(vs Li/Li+)的高壓下活化才能進行預鋰化,這可能會導致電解液發生分解。

3)逆轉化反應的納米復合材料

MxOy與熔融Li金屬反應制備的 M/Li2O(M=Fe,Co,Ni,Mn等)納米復合材料作為陰極預鋰化試劑也被報道。M/Li2O納米復合材料有著很高的理論比容量(如 Co/Li2O 為724mAh/g,Fe/Li2O 為799mAh/g,Mn/Li2O 為935mAh/g)。

這種材料雖然效果好,但是工藝復雜,成本高,難以工業化。

2. 負極預鋰化

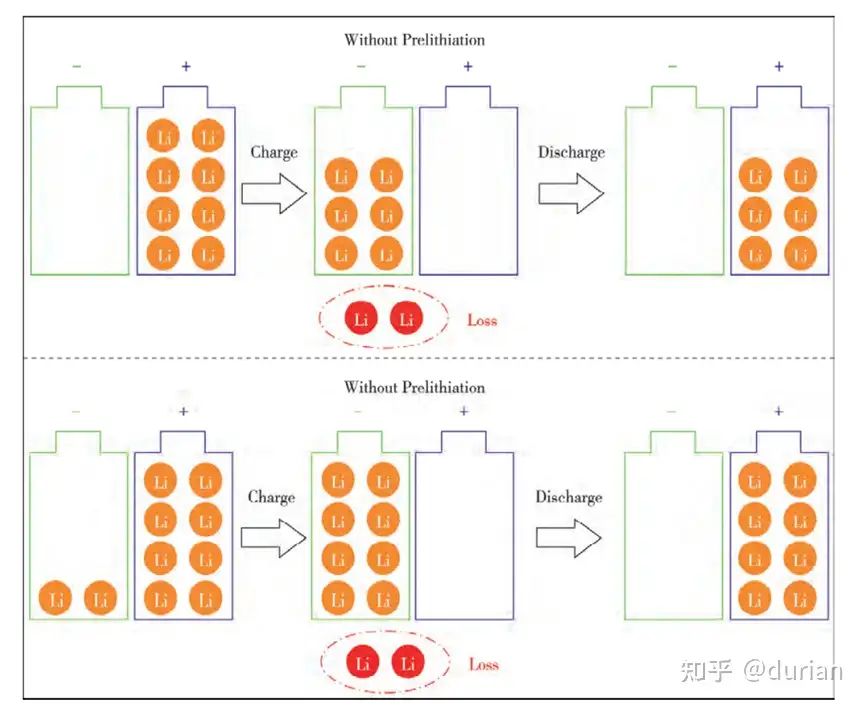

負極預鋰化示意圖:

1) 穩定的金屬鋰粉末用作預鋰化試劑

金屬鋰是一種很有前途的預鋰化試劑,其比容量高達3860mAh/g,預鋰化后無殘留。

例如FMC公司開發的穩定鋰金屬粉(SLMP)比鋰金屬粉更穩定;由于表面鈍化膜的存在,該鈍化膜已被廣泛研究用于預鋰化。SLMP具有3623 mAh/g的預鋰化能力,可以有效地預鋰化碳和硅負極。與鋰箔相比,金屬鋰粉作為預鋰化試劑更容易控制預鋰化程度,但由 于 其 化 學 反 應 活 性 較 高,實 際 操 作 難 度 較 大。

2) 鋰合金化合物用作預鋰化試劑

鋰合金化合物具有較低的氧化還原反應電位和較高的預鋰化能力,也可作為負極預鋰化試劑。這些添加劑有LixSi@Li2O、人工包覆 LixSi、LixSi/Li2O復合材料等。鋰合金化合物通常具有較高的化學反應活性,因此它們在空氣中不穩定,與目前的電池制造工藝不兼容。故提高鋰合金化合物的化學穩定性是使其成為理想預鋰化試劑的關鍵。

3)化學預鋰化

化學預鋰化是指利用具有強還原強度的含鋰試劑,通過氧化還原反應將活性鋰轉移到負極材料上。例如:1,2-二甲氧基乙烷(DME)或四氫呋喃(THF)溶劑中使用金屬鋰和萘(Li-Naph)進行負極化學預鋰化。但是DME,THF這類化學預鋰化試劑具有較高的可燃性,導致電池制造過程中存在隱患。

4)電化學預鋰化

電化學預鋰化是在電解液存在的情況下,負極與金屬鋰發生電化學反應的簡單過程,類似于電池的負極鋰化過程。

報道的有金屬鋰和負極之間插入電阻緩沖層(RBL)來優化預鋰化的方法,調整預鋰化的速率和均勻性。在聚合物薄膜(石墨(或硅)/聚甲基丙烯酸甲酯(PMMA)/鋰三層結構)的保護下,金屬鋰預先沉積在集電極上。

然而,電化學預鋰化后的負極化學反應性高,不能穩定地儲存在空氣中,這就要求剩余的電池制造過程必須在惰性氣體條件下進行,限制了其實

際應用。

總結比較上面的預鋰化方法,每種預處理技術都有其自身的優缺點,預鋰化方法的理想選擇最終應取決于制造要求,即很可能必須在預鋰化的性能增益和額外成本之間找到一個合適的平衡點。目前僅有少數的商家采用硅負極,但是硅負極的致命的缺點就是材料在循環過程中的膨脹導致的壽命降低,而預鋰化則提供了很好的方向,隨著高比能硅負極材料的發展,預鋰化將越來越重要。